Institut für Digitale Materialforschung

ProStrom: Produktions- und strukturoptimiertes Metall-Strömungsfeld für Bipolarplatten

Gesamtziel

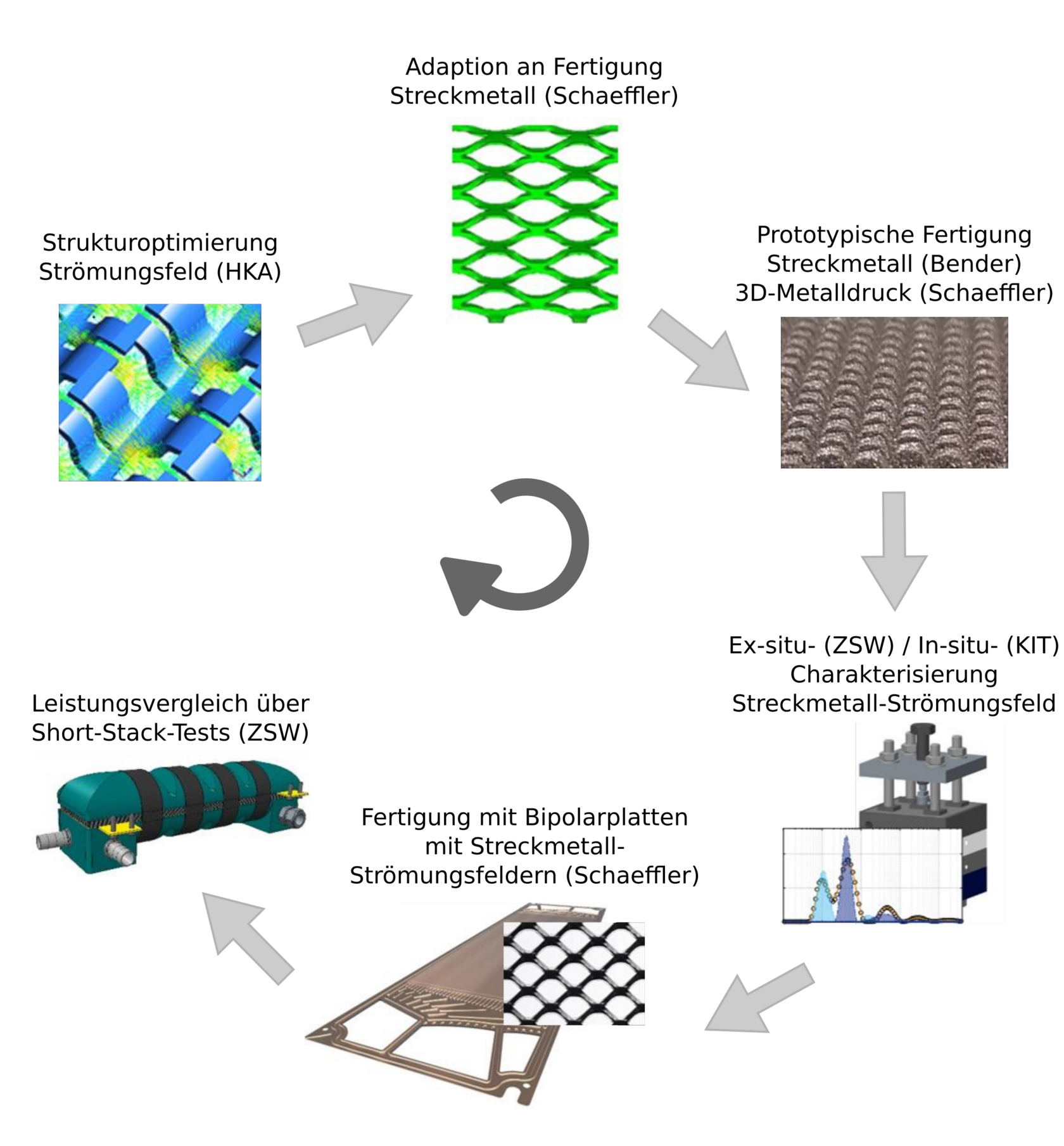

Ziel des Projekts ist die Steigerung des Wirkungsgrads und der Leistungsdichte einer Polymer-Elektrolyt-Membran-Brennstoffzelle (PEMBZ) durch die Optimierung der Strömungsstrukturen in den Bipolarplatten. Dies soll durch die Entwicklung eines neuen Ansatzes und die Anwendung eines adaptierten Fertigungsverfahrens erreicht werden, um einen kosteneffizienten Massenfertigungsprozess zu ermöglichen. Hohe Stack-Leistungsdichten sind besonders wichtig für mobile Anwendungen, erfordern jedoch dreidimensionale Strömungsstrukturen, die bisher schwer herzustellen sind. Das Projekt zielt darauf ab, diese dreidimensionalen Strömungsstrukturen zu optimieren und für die Massenproduktion zu entwickeln, wobei die Streckmetallfertigung als geeignetes Herstellungsverfahren angewendet wird. Ein spezielles Optimierungsverfahren wird verwendet, um verbesserte Strömungsstrukturen zu generieren, wobei leistungsbestimmende Größen wie die Gaskonzentration berücksichtigt werden. Die optimierten Strömungsstrukturen werden simuliert, hergestellt, experimentell getestet und bewertet, wobei die Ergebnisse in den Optimierungsprozess einfließen. Anschließend werden die generierten Strukturen auf eine anwendungsnahe Bipolarplattenplattform übertragen, um spezifische Fertigungsprozesse zu entwickeln und Stacks mit optimierten Bipolarplattenmodulen herzustellen und zu testen. Dadurch können sowohl die Leistungsdichte des Stacks als auch das Herstellungsverfahren bewertet werden.

Unsere Aufgaben an der HKA

-

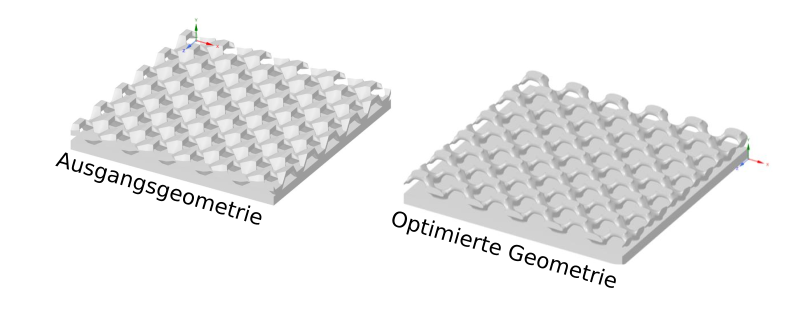

Zur Generierung und Optimierung von Strömungsstrukturen werden anwendungstechnische und fertigungstechnische Randbedingungen identifiziert und definiert. Dazu gehören geometrische Randbedingungen wie Länge, Breite, Höhe und Kontaktflächen basierend auf anwendungsspezifischen Anforderungen sowie fertigungstechnische Randbedingungen für Materialauswahl, Materialdicke, Radien und Prozessführung für Streckmetall und 3D-Metalldruck. Diese Daten fließen in ein Phasenfeldmodell ein, das zur simulativen Beschreibung der Topologieoptimierung der gasdurchströmten Strukturen konfiguriert wird. Zielparameter wie Leistungsdichte und O2-Konzentration werden definiert und in die Optimierungssimulation integriert.

-

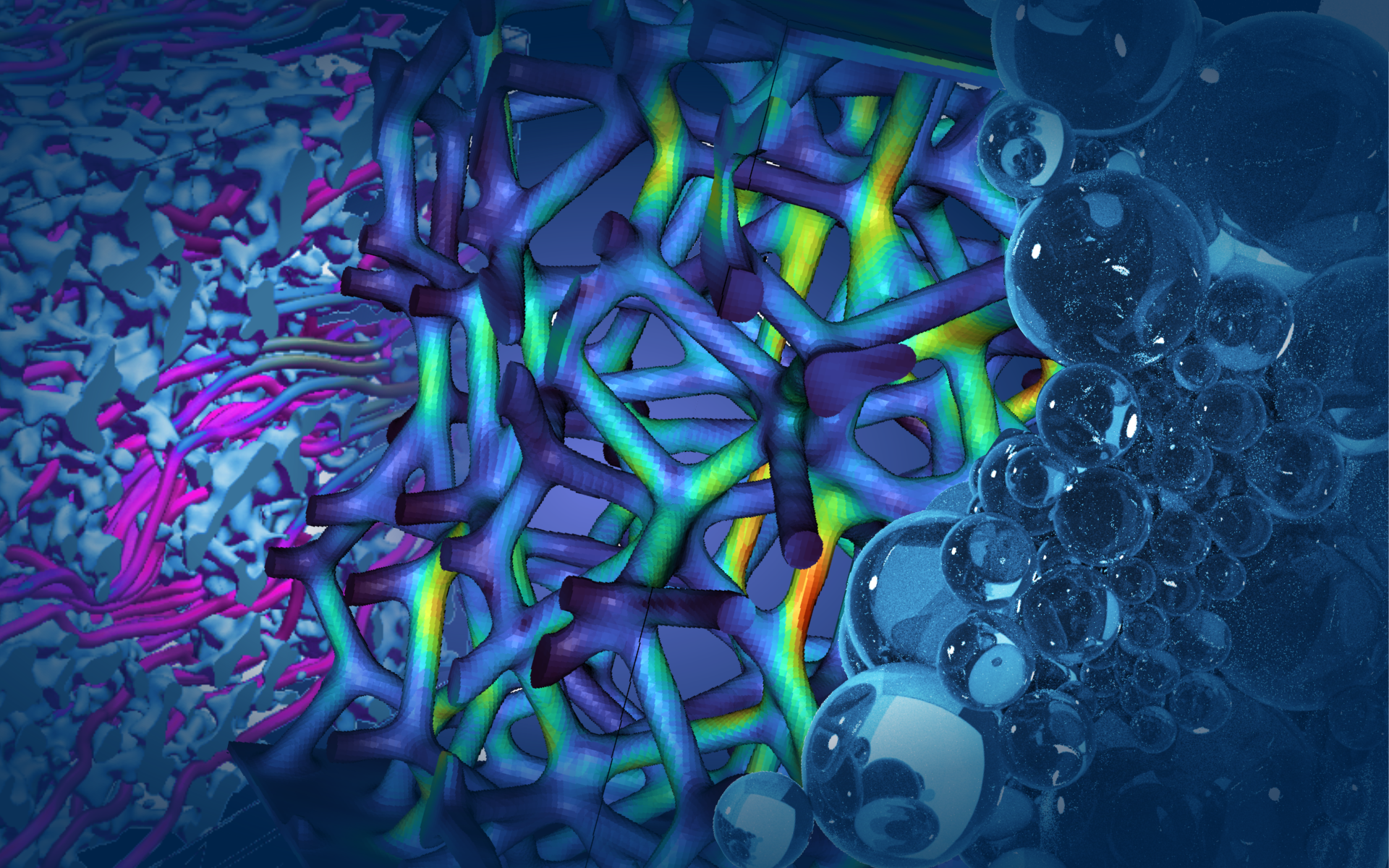

Simulationsstudien zur Topologieoptimierung basieren auf der Phasenfeldmethode zur Beschreibung der dynamischen Entwicklung freier Oberflächen. Das Simulationsmodell wird anhand von Geometrie-, Material- und Prozessparametern erweitert und der numerische Löser angepasst. Validierungsrechnungen zur O2-Konzentrationsdiffusion und Druckverlust werden durchgeführt und mit realen Beispielsystemen verglichen. Der Parameterraum für weitere Studien wird festgelegt, wobei Randbedingungen wie Geometrie, Einströmgeschwindigkeit und Feststoffvolumen variiert werden. Zur effizienten Durchführung werden Modellerweiterungen für Hochleistungsrechnersysteme vorbereitet. Simulationen der Topologieoptimierung unter Berücksichtigung der Gasdiffusion und Kondensation von Wasser an Kühlfeldern werden durchgeführt. Aus den Simulationsergebnissen werden geometrische und fertigungstechnische Daten ausgewertet und visualisiert, um die Brennstoffzelle optimal auszulegen.